●粗さの種類について

主に中心平均粗さ、最大高さ、十点平均粗さの三種類があるが、国内外を問わず中心平均粗さが最も多く用いられており、この方法によることが望ましいとされている。

●三角記号について

現在は測定機器・機械技術の進歩から三角記号のような概念的な表示では、諸々のトラブルを起こすことが多くなり、数値を用いて粗さを定量的に明示することを推奨している。

上表右「粗さ記号」参照。

●測定断面と粗さ曲線

測定すべき面に直角平面でその面を切断すれば、その切り口には表面の輪郭を示す曲線が現れる。これを「断面曲線」という。

しかし、一般の測定では、触針などで表面をなぞり、その触針の上下動の記録を「断面曲線」としており、この曲線から一定長さ(基準長さという)を抜き取って粗さを求めるものである。

また、粗さ曲線というのは、電気的な触針式粗さ測定器を用いる場合、断面曲線の低周波成分、いわゆるうねり成分を除去するために、電気的フィルタを通して得られた曲線は断面曲線とは形が異なってくるが、これは粗さを代表する曲線であると考えられるので、これを「粗さ曲線」と呼ぶ。

また、うねり成分を除去する所定の波長をカットオフ値と呼び、標準値は0.8mm、および2.5mmの2種類とされている。(0.25mmも?)

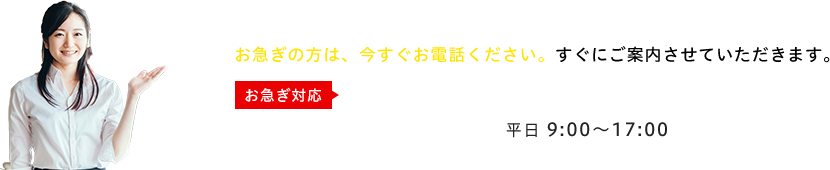

●粗さ記号

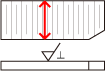

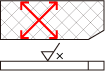

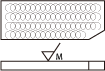

●筋目方向の記号

| 記号 | 意味 | 説明 |

| = | 条線が記入した図の 投影面に平行 |

|

| ⊥ | 条線が記入した図の 投影面に直角 |

|

| × | 条線が記入した図の 投影面で2方向に交差 |

|

| M | 条線が記入した図の 投影面で多方向に交差又は無方向 |

|

| C | 条線が記入した図の 投影面でほぼ同心円 |

|

| R | 条線が記入した図の 投影面で放射状 |

|

●加工方法

| 加工方法 | 略号 | |

| Ⅰ | Ⅱ | |

| 旋盤 | L | 旋 |

| 穴あけ(ドリル加工) | D | キリ |

| 中ぐり | B | 中グリ |

| フライス削り | M | フライス |

| 平削り | P | 平削 |

| 形削り | SH | 形削 |

| ブローチ削り | BR | ブローチ |

| リーマ仕上げ | FR | リーマ |

| 研削 | G | 研 |

| ベルトサンディング | GB | 布研 |

| ホーニング盤 | GH | ホーン |

| 液体ホーニング仕上げ | SPL | 液体ホーン |

| バレル研磨 | SPBR | バレル |

| バフ仕上げ | FB | バフ |

| ブラスト仕上げ | SB | ブラスト |

| ラップ仕上げ | FL | ラップ |

| やすり仕上げ | FF | やすり |

| きさげ仕上げ | FS | キサゲ |

| ペーパ仕上げ | FCA | ペーパ |

| 鋳造 | C | 鋳 |

略号Iは、JIS B 0122による。